Rungenwagen aus Krüger-Bausatz

Navigation: Bauberichte Fahrzeuge

Wie ein Rungenwagen aus einem Krüger-Bausatz gebaut wird ...

Wie aus einem Blech ein dreidimensionaler Rungenwagen wird

Der Bau dieses Fahrzeugs startete erstmal mit einem "Nicht Antworten", bevor sich dann eine zweite Chance aufgetan hat - aber jetzt zum Baubericht.

Als ich mit diversen Fremo-Mitgliedern mal über Flachwagen gesprochen hatte wurde nach diesem Gespräch versucht, bei Krüger zwei Bausätze zu bekommen, was in einem Scheitern der Bestellanfrage endete.

Bei einer weiteren lockeren Gesprächsrunde habe ich dann so nebenbei mitbekommen, dass ein anderer Fremo-Kollege noch einen Bausatz eines SSyl19 von Krüger hatte, den ich dann auch anfragte und ihn daraufhin käuflich erwerben konnte. Drehgestelle zu diesem Wagen hatte ich mir vor längerer Zeit in den USA bei einem Urlaub gekauft, weil ich schon damals bei Krüger dieses Fahrzeug kaufen wollte und in diesem Store gab es zufällig RP25/88-Drehgestelle von Kadee in allen Varianten. Für meine SSkm 49 von KMB habe ich auch noch welche gekauft, aber dazu in einem anderen Beitrag mehr. Jetzt zum Bausatz und meiner Interpretation hierzu.

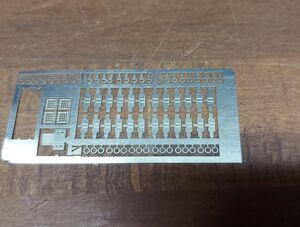

Hier sind die Bleche nach dem Auspacken zu sehen.

Zu diesen Blechen bekam ich auch die Bauanleitung als Ausdruck mit sowie einen Haufen ausgedruckter Bilder zum Wagen. Also erstmal wie alle richtigen Männer - Bedienungsanleitung lesen.

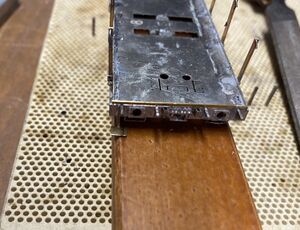

Die Bodengruppe ist das erste Teil, die als zentrale Baugruppe gebogen wird. Dabei ist darauf zu achten, dass das Blech keinen Buckel oder Bauch hat und die Seitenwangen gerade gebogen werden. Ich habe hierzu ein gerades Hartholz-Kantholz verwendet. Die unteren Verstärkungsfalze habe ich mit einer breiten Flachzange in mehreren Schritten gebogen.

Herr Krüger spricht in seiner Anleitung immer von Kleben und/oder Löten. Ich löte solche Bausätze grundsätzlich, meist mit meinem Uralt-35W-Lötkolben, in den ich einen Kupferrundstab eingebaut habe, den ich meinen Bedürfnissen entsprechend befeilen und damit eine vorteilhafte Form geben kann.

Die Stirnbleche werden dank der Grundstabilität des Rahmens auf meinem Arbeitstisch gebogen. Wegen der 90°-Anschläge der Seitenwangen federn die Stirnbleche immer wieder etwas zurück und ergeben somit keine genauen 90°. Hier habe ich ausnahmsweise mal die Flamme zum Löten benutzt weil so das Kopfstück zu den Wangen gedrückt werden konnte während auf dem Winkel die Lotstückchen schmelzen konnten.

Danach wurden alle Faltkanten mit dem Lötkolben und Lot nachgezogen um diese zu stabilisieren. Dann heißt es, dass die beiliegenden Messingschrauben an die dafür vorgesehene Stelle gelötet werden sollen. Daran werden später die Drehgestelle fixiert. Vorher muss allerdings erst der Drehgestellsockel, von Pfanne kann man da nicht sprechen, gefaltet und verlötet werden.

Dieser Drehgestellsockel wird dann, nicht ohne vorher die Messingschraube einzufädeln, mit dem Rahmen verlötet.

Danach heißt es in der Anleitung, ja, ich habe die tatsächlich gelesen, dass die Stirnbleche mit den Puffersockelplatten angebracht werden sollen. Also aus dem Blech entfernen...

... Sockelplatten falten und die Federpuffer, hier von Weinert, durchstecken und diese Bauteile dann am stirnseitigen Rahmen einbauen. Mit den brünierten Federpuffern als Platzhalter ging das ganz gut. Die Pufferbohlen wurden verlötet und dann die Puffer wieder abgezogen, was dank der Brünierung problemlos gelang.

Die Puffer waren jetzt abgezogen und so konnten die Kopfstützen angelötet werden. Diese waren wohl anfangs typisch für diese Wagen, wobei ich bei allen Wagenbildern dieses Typs im SC-Güterwagenbüchlein nichts mehr erkennen konnte. Ich habe mich entschlossen, dass bei meinem Wagen diese noch nicht abgebaut sind, weil interessanter. Auch hier sind das wieder Faltteile und damit ist die Dreidimensionalität gewährleistet.

In der Seitenwange sind die querlaufenden T-Träger tatsächlich auch von außerhalb sichtbar. Hier gab es bei Krüger wohl zwei Versionen: Einmal mit durchgebildeten Trägern und einmal mit angedeuteten Trägern.

Genauso verhält es sich mit dem Mittellangträger. Auch hier gibt es zwei Versionen.

Im Bild der, für den ich mich entschieden habe - und eingelötet zu sehen.

Es sind auch noch zwei Rangierertritte im Bausatz enthalten, damit Alfred Preiser das Aufsteigen ermöglicht werden kann. Auch hier ist es wieder ein Faltteil, das eingelötet wird.

Und jetzt kommen die Rungenhalter dran. Hier hat Herr Krüger zum Glück ein paar Bleche, oder besser Blechle, im Ätzbogen drin. Letztendlich sind es Biegeteile, die dann eine 0,8mmx1,2mm breite Öffnung für meine noch anzubauenden Rungen freigeben. Ja, entgegen anderer Bauberichte und auch der Anleitung von Herr Krüger wird das ein Rungenwagen.

So sieht dann der Rahmen aus, wenn die Halter sowie die "Panzerhaken" (sind das welche?) und Stützstreben angelötet sind.

Da ich ja einen Wagen mit Rungen gebaut habe, laut SC gab es ja mindestens einen bildlich belegten Wagen, der sogar noch das Computerzeitalter im Einsatz erlebte, habe ich erstmal nach Rungen schauen müssen. Laut Bild sieht es nach Einsteckrungen aus, die auf dem Bild am Wagen zu sehen sind. Einsteckrungen sind eigentlich fast immer H-Profile, so mein Wissen - oder ist es Halbwissen? Also in den Weiten des WWW geschaut und gefrästes 0,8mmx1mm H-Profil gefunden und bestellt.

Als diese kamen wurde das Höhenmaß nach Vorbild geschätzt und 14,4mm (1250mm) ermittelt und 8 Profile auf die gleiche Länge geschnitten und gefeilt. Diese passen tatsächlich in die Faltrungentaschen von Krüger und haben damit dann die richtige Höhe. In die Rungen habe ich noch aus 0,3mm Draht Bindeösen eingelötet, die etwas zu groß im Durchmesser geraten sind, diese werde ich aber nicht mehr ändern.

Die Rungen sind zuerst nur mal gesteckt und noch nicht gelötet, das hat einen Grund. Herr Krüger sieht in seinem Bausatz zwei Bleche für die Darstellung des Wagenbodens vor. Ein Blech, das die Schutzbleche für die Stirnfläche der Holzbohlen vorsieht, respektive andeutet, und dann ein Blech, das eine Holzbohlenimitation aufweist. Mir sind diese, nach dem Vergleich mit Vorbildfotos, zu flach. Ich habe mir aus 0,2mmx0,8mm Messingstreifen die Schutzrahmen geschnitten und an die Seite bzw. Stirn des Wagens gelötet. Im selben Durchgang wurden dann auch die Rungen verlötet und sind somit nun fester Bestandteil des Wagens und können im Fremobetrieb nicht mehr verloren gehen.

Zwischen diese Bleche werden dann nach dem Lackieren "Echtholzbohlen", die ich aus den Umrührstäbchen für "To Go Coffee" gewonnen habe, ausgeschnitten und eingeklebt. Diese haben eine Höhe von 0,8mm und passen damit perfekt.

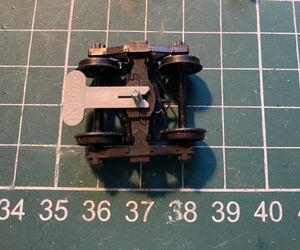

Drehgestelle. Irgendwie muss das Fahrzeug ja auch bei einem Treffen fahren können. Ich habe mir, wie anfangs geschrieben, bei einem Urlaub in den USA in einem Store einen ganzen Packen Drehgestelle der Typen Diamond und Bettendorf der Radsatz-Norm RP25/88 gekauft.

Die Radsätze sind einheitlich 33"-Radsätze, das sind aufgerundet 840mm Raddurchmesser, weswegen ich für den Bausatz auf andere Radsätze wechseln musste, da die russischen einen Durchmesser von 950mm haben.

Ich hatte vier Radsätze mit dem passenden Durchmesser in meinem Fundus, aber leider mit der falschen Achsspitzenweite. Um die Radsätze passend einbauen zu können musste ich die ursprüngliche Lagerung mit 3mm aufbohren und dann Messingbuchsen mit dem errechneten Überstand einkleben. Weil die Achsen der Kadee-Räder aus irgendeinem, vermutlich PA-Kunststoff bestehen, konnte ich die Räder nicht sauber abziehen und hatte auch Bedenken wegen des Rundlaufs der neu aufgepressten Scheiben auf Kunststoffachsen.

Nach der Seite http://www.drehgestelle.de/ gab es verschiedene Arten von Drehgestellen unter dem SSyl 19. Und wenn man das Buch von SC über die Rungenwagen durchschaut sieht man, dass es mindestens drei verschiedene Typen (Andrews, Bettendorf, Diamond) von Drehgestellen unter diesem Wagentyp gab, die sich dann wieder in Nuancen voneinander unterschieden. So zumindest mein Eindruck.

Es gibt einen Wagen im Panzermuseum in Munster, dessen Drehgestelle einen Achsstand von 1745mm haben und nur zwei Wiegefedern. Laut Zeichnung müssten es 1800mm sein. Der Achsstand meiner Drehgestelle beträgt umgerechnet 1700mm, das sieht aber meiner Meinung nach wegen der vorbildlichen Radscheibengröße besser aus, als wenn man die 33"-Räder belassen hätte, wie von Herrn Krüger empfohlen - und dann noch den Bettendorftyp genutzt hätte. Zusätzlich kann ich mir die Unterlegscheiben zur Höhenanpassung sparen. Eigentlich nur Vorteile.

Der Wagen im Vergleich zu seinem US-amerikanischen Kollegen. Umbau mit Kadee-Bettendorfdrehgstellen und Messingplatte als Rahmen, der KMB-Rahmen hat sich konvex durchgebogen - darum wurde der Umbau erforderlich. Das ergab zwei Vorteile: Gewicht und vorbildliche Radscheibendurchmesser.

Nachdem der Wagen soweit zusammengebaut war, habe ich ihn gestrahlt, um eine bessere Haftoberfläche für den Lack zu haben. Danach rostbrauner Haftgrund drauf und mit schwarz Hochglanz drüber, damit die Decals besser halten.

Leider habe ich erst nach dem Beschriften festgestellt, dass die Zettelkästen fehlen. Also noch aus dem Weinertätzblech die Zettelkästen drangebaut und nachträglich angeschwärzt.

Der Boden wurde aus den Buchenstäbchen-Rührern, die man z.B. bei Emzeh-Donald an der Theke bekommt, gebaut. Da Emzeh-Donald nicht unbedingt meiner Ernährungsphilosophie entspricht, durfte ich die anderweitig einkaufen. Und wie oben schon geschrieben hatten die Stäbchen zufällig die richtige Dicke um als Boden eingebaut zu werden.

Danach habe ich das Fahrzeug mit mattem Klarlack angepustet inklusive des Holzbodens und danach mal mit diversen Farben gepimpt, wobei hier sicher noch Verbesserungspotential herrscht. Üben, üben, üben.

Rechts ist das US-amerikanische Pendant SSkm 49 von Klein-Modellbahn in trauter Eintracht zu sehen - eine kurze Geschichte dazu habe ich oben schon geschrieben. Aber das ist vielleicht für eine andere Geschichte gut. Herr Krüger mit seiner Origamikunst hat dank Falten die dritte Dimension erreicht und erfreut das Auge des Betrachters.

(DRisch)